摘要:链轮制造涉及精密工艺和技术,包括材料选择、加工、热处理等环节。制造过程中需采用先进的工艺方法,确保链轮精度和性能。质量控制是制造过程中的关键环节,需对材料成分、制造工艺、产品检测等方面进行严格控制,以确保链轮质量稳定可靠。通过优化工艺技术和加强质量控制,可以提高链轮制造水平,满足客户需求。

本文目录导读:

链轮,作为一种重要的机械传动零件,广泛应用于农业、工业、交通运输等领域,其性能和质量直接影响到整个机械系统的运行效率和稳定性,本文将详细介绍链轮的制造过程,包括原材料选择、制造工艺、热处理技术、质量检测等方面的内容,以期提高链轮制造水平,满足市场需求。

链轮制造概述

链轮制造是一个复杂的工艺过程,主要包括原材料准备、锻造、机械加工、热处理、检测与包装等环节,每个环节都对最终产品质量产生重要影响。

原材料选择与准备

1、钢材选择

链轮的原材料选择至关重要,直接影响到产品的性能和使用寿命,常用的钢材包括碳钢、合金钢等,在选择钢材时,需考虑其强度、韧性、耐磨性、耐腐蚀性等性能。

2、钢材准备

钢材准备包括切割、矫直等工序,在切割过程中,需确保切割面平整,无裂纹、夹渣等缺陷,矫直工序旨在消除钢材在运输和储存过程中产生的弯曲变形。

制造工艺

1、锻造

锻造是链轮制造的重要工序之一,包括热锻和冷锻两种,热锻是在高温下对钢材进行成型,适用于大型链轮的生产,冷锻则是在常温下进行成型,适用于小型精密链轮的生产。

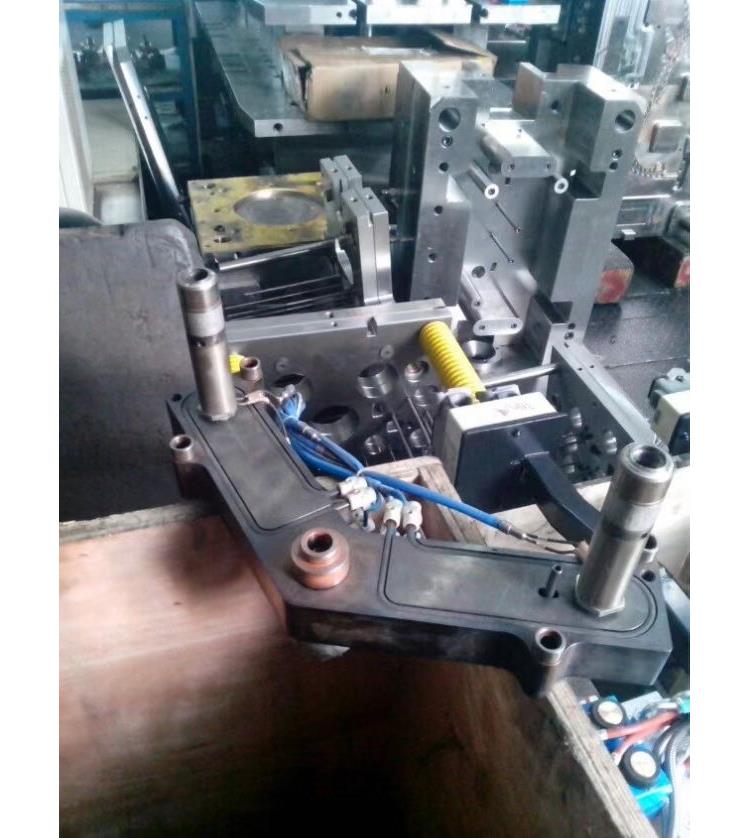

2、机械加工

机械加工主要包括车削、铣削、钻孔等工序,这些工序的目的是精确控制链轮的尺寸和形状,确保其与其它传动部件的匹配性。

热处理技术

热处理是链轮制造过程中的关键工序,旨在提高钢材的性能和寿命,常见的热处理工艺包括退火、正火、淬火和回火,退火主要用于消除钢材的内应力,提高塑性,正火可提高钢材的硬度和强度,淬火可使钢材获得较高的硬度和耐磨性,回火则是为了消除淬火产生的脆性。

质量检测与包装

1、质量检测

质量检测是确保链轮质量的重要手段,常见的检测方法包括外观检查、尺寸检测、性能测试等,外观检查主要检查链轮的外观质量,如表面粗糙度、裂纹等,尺寸检测是对链轮的各项尺寸进行精确测量,确保其符合设计要求,性能测试包括硬度测试、耐磨性测试等,以评估链轮的使用性能。

2、产品包装

产品包装是保护链轮在运输过程中不受损坏的重要环节,包装材料应具有良好的防震、防潮、防锈等功能,对于大型链轮,还需采取固定措施,以防止在运输过程中发生移位或碰撞。

工艺优化与技术创新

为了提高链轮制造水平,满足市场需求,不断进行工艺优化和技术创新是必要的,采用先进的数控机床和自动化生产线,提高生产效率和产品质量;研发新型热处理技术,提高链轮的性能和使用寿命;应用计算机辅助设计和仿真技术,优化链轮设计,降低生产成本。

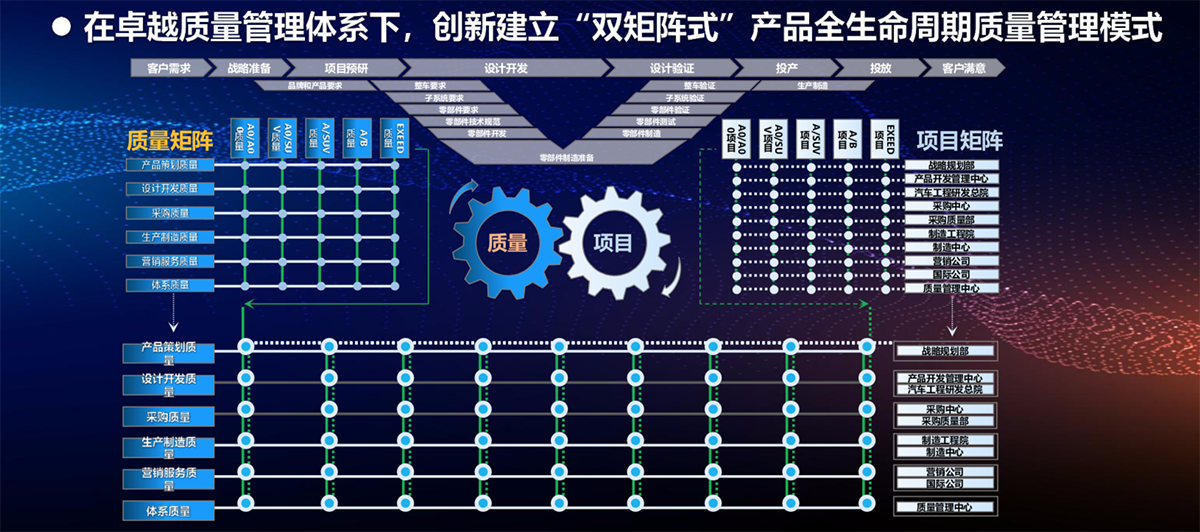

质量控制与管理

在链轮制造过程中,质量控制与管理至关重要,企业应建立完善的质量管理体系,确保从原材料采购到产品出厂的每一个环节都受到严格控制,加强员工的质量意识培训,提高全员参与质量管理的积极性。

链轮制造是一个复杂的工艺过程,涉及到原材料选择、制造工艺、热处理技术、质量检测等方面的内容,提高链轮制造水平,满足市场需求,需要企业不断进行优化和技术创新,通过加强质量控制与管理,确保产品质量,提高市场竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号