摘要:液压车间存在多种危害因素,包括机械伤害、液压冲击、噪音污染等。针对这些危害,需进行全面分析并采取相应防护措施。措施包括加强机械设备维护,减少液压冲击风险;佩戴防护用品,保护员工听力及安全;建立安全操作规程,提高员工安全意识。本文旨在探讨液压车间的危害分析及有效的防护措施,以保障员工的人身安全和健康。

本文目录导读:

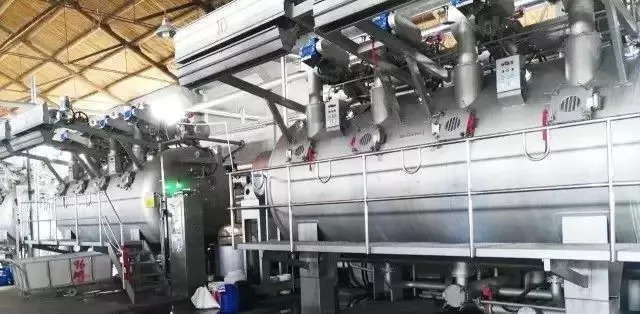

液压车间是工业生产中的重要场所,涉及多种机械设备和工艺过程,在生产过程中,可能存在一些危害因素,对工作人员的健康和生命安全构成潜在威胁,了解液压车间的危害因素,采取相应的防护措施,对于保障生产安全和员工健康至关重要。

液压车间的主要危害因素

1、机械伤害:液压车间涉及多种机械设备,如压力机、切割设备、输送设备等,这些设备的运动部件、锋利的切割工具等可能导致夹压、切割、撞击等机械伤害。

2、噪音和振动:液压设备在工作过程中产生的噪音和振动,长期接触可能导致听力受损、手臂疲劳、神经紧张等问题。

3、粉尘和有害气体:液压车间在生产过程中可能产生金属粉尘、油雾等有害物质,长期吸入可能导致呼吸道疾病、尘肺等。

4、电气安全:液压车间的电气设备较多,如电机、开关、电缆等,若设备维护不当或操作不规范,可能导致触电、电气火灾等事故。

5、热应力:液压设备工作时产生的热量可能导致车间内部温度升高,高温环境可能引发中暑、热射病等。

6、化学危害:液压车间可能使用各种液压油、润滑剂、冷却液等化学品,接触或吸入可能对人体造成危害。

危害分析

1、机械伤害分析:操作不规范、设备维护不当、安全意识薄弱等因素都可能导致机械伤害的发生,加强安全培训,规范操作流程,定期检查维护设备是预防机械伤害的关键。

2、噪音和振动分析:长期接触噪音和振动可能导致听力受损和手臂疲劳等问题,采取降噪措施,如使用消音设备、隔音材料,以及减少振动措施,如使用减震装置等,是降低噪音和振动危害的有效途径。

3、粉尘和有害气体分析:金属粉尘和油雾的长期吸入可能导致呼吸道疾病和尘肺等,加强通风换气,使用除尘设备,佩戴防尘口罩等个人防护用品是降低粉尘和有害气体危害的关键。

4、电气安全分析:液压车间的电气设备若维护不当或操作不规范可能导致触电和电气火灾等事故,加强电气设备维护,规范操作程序,配备漏电保护装置等是保障电气安全的重要措施。

5、热应力分析:高温环境可能导致中暑和热射病等,采取降温措施,如安装空调、使用降温设备等,以及合理安排作息时间,避免高温时段作业是降低热应力危害的关键。

6、化学危害分析:接触或吸入液压油、润滑剂、冷却液等化学品可能对人体造成危害,加强化学品管理,规范操作程序,佩戴个人防护用品等是降低化学危害的关键。

防护措施

1、加强安全培训:提高员工的安全意识和操作技能,增强对危害因素的识别和防范能力。

2、定期检查维护设备:确保设备处于良好状态,降低机械伤害、电气安全等风险。

3、采取降噪减振措施:使用消音设备、隔音材料、减震装置等,降低噪音和振动危害。

4、加强通风换气:改善工作环境,降低粉尘和有害气体浓度。

5、佩戴个人防护用品:如防尘口罩、耳塞、防护眼镜等,降低危害因素对人体的影响。

6、合理安排作息时间:避免高温时段作业,合理安排作息时间,降低热应力危害。

7、设立安全警示标识:在危险区域设置安全警示标识,提醒员工注意安全。

8、制定应急预案:针对可能出现的危害事故,制定应急预案,提高应对能力。

液压车间存在多种危害因素,对员工的健康和生命安全构成潜在威胁,必须高度重视液压车间的危害因素分析和防护措施研究,通过加强安全培训、定期检查维护设备、采取降噪减振措施、加强通风换气、佩戴个人防护用品、合理安排作息时间、设立安全警示标识以及制定应急预案等措施,有效降低危害事故的发生概率保障生产安全和员工健康。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...