摘要:本文介绍了切削加工系统,这是一个广泛应用于制造业的重要工艺过程。该系统包括切削工具、机床、工件和材料等多个组成部分。通过切削加工,可以实现各种材料的精确加工和成型,从而满足产品的制造需求。该系统在机械、汽车、航空、电子等行业中得到广泛应用,对于提高生产效率和产品质量具有重要意义。

本文目录导读:

切削加工系统是现代制造业中不可或缺的重要组成部分,它通过一系列工艺过程,将原材料转化为具有特定形状、尺寸和性能要求的零件,随着科技的发展,切削加工系统在工业领域的应用越来越广泛,其性能和技术水平也在不断提高,本文将详细介绍切削加工系统的构成、工作原理、主要类型以及发展趋势。

切削加工系统的构成

切削加工系统主要由以下几个部分构成:

1、切削机床:是切削加工系统的核心设备,负责执行各种切削工艺。

2、刀具:用于切割材料的工具,根据不同的加工需求选择合适的刀具。

3、夹具与辅助装置:用于固定工件、调整工件位置以及提供冷却液等辅助功能的装置。

4、控制系统:负责控制切削机床的运行,包括数控系统、传感器和执行器等。

切削加工系统的工作原理

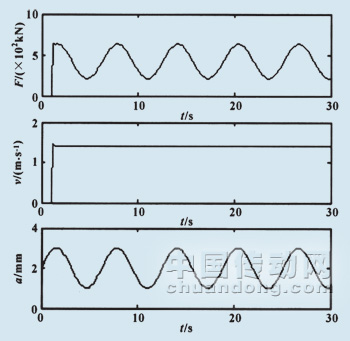

切削加工系统的工作原理主要是通过刀具与工件之间的相对运动,将材料切除或分离,从而获得所需的零件形状,在这个过程中,切削机床提供运动和控制功能,刀具进行切削工作,同时夹具固定工件,确保加工精度,辅助装置如冷却液等则用于降低刀具磨损、提高加工质量。

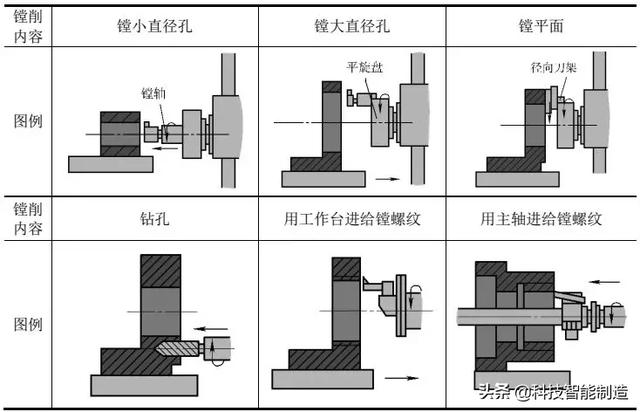

切削加工系统的主要类型

根据加工对象和工艺要求,切削加工系统可分为以下几种类型:

1、数控机床:适用于各种精密零件的切削加工,包括车床、铣床、磨床等。

2、加工中心:一种集多种功能于一体的高效加工设备,适用于复杂零件的批量生产。

3、车间生产线:由多台切削机床组成的生产线,用于完成零件从粗加工到精加工的整个工艺流程。

4、专用加工设备:针对特定行业或特定零件设计的专用设备,如汽车制造行业的发动机缸体加工设备等。

切削加工系统的发展趋势

随着科技的不断发展,切削加工系统正朝着以下几个方向发展:

1、高速高精度加工:提高切削机床的运转速度和加工精度,满足高端制造领域的需求。

2、智能化:引入人工智能、大数据等先进技术,实现切削加工系统的自动化、智能化运行。

3、绿色环保:采用节能环保的切削工艺和装备,降低能耗和废弃物排放,实现绿色制造。

4、柔性化生产:通过模块化设计、快速换模等技术,实现切削加工系统对不同产品的快速适应和灵活生产。

5、复合加工技术:将多种加工工艺(如铣削、磨削、激光加工等)集成于一台设备,提高加工效率和精度。

案例分析与应用实例

为了更直观地了解切削加工系统的应用情况,以下列举几个典型案例:

1、汽车零部件制造:通过数控机床和加工中心对汽车零部件进行高精度加工,确保汽车的性能和安全性。

2、航空航天领域:采用高速高精度机床对飞机和航天器零部件进行加工,满足极端环境下的性能要求。

3、模具制造:通过切削加工系统制造高精度模具,为塑料制品、五金制品等行业提供关键零部件。

4、智能制造工厂:引入智能化切削加工系统,实现生产过程的自动化、数字化和智能化,提高生产效率和产品质量。

切削加工系统在制造业中具有举足轻重的地位,随着科技的发展,切削加工系统的性能和技术水平不断提高,正朝着高速高精度、智能化、绿色环保等方向发展,切削加工系统将在制造业中发挥更加重要的作用,为高端制造领域的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...