摘要:电火花线切割加工是一种重要的精密加工技术,其主要特点包括加工精度高、适用范围广、材料适应性良好等。该技术也存在一定的局限性,如加工速度较慢、电极丝损耗问题以及设备成本较高。在实际应用中需综合考虑其特点和局限性,根据具体需求选择适合的加工方法。

本文目录导读:

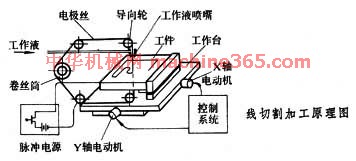

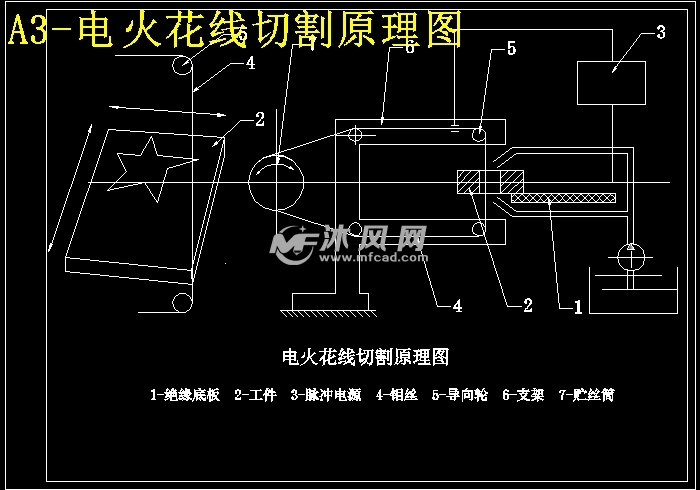

电火花线切割加工,作为一种先进的精密加工技术,广泛应用于机械制造、航空航天、汽车制造等领域,它通过电极丝与工件之间脉冲放电产生的电火花进行切割,实现对各种导电材料的精密加工,本文将详细介绍电火花线切割加工的主要特点及其局限性。

电火花线切割加工的主要特点

1、精度高

电火花线切割加工具有较高的精度,能够实现微米级的精度要求,在加工过程中,电极丝与工件之间的放电过程稳定,且电极丝的张紧力和走丝速度可以精确控制,从而保证了加工的精度。

2、加工范围广

电火花线切割加工适用于各种导电材料,包括金属、合金、半导体等,它还可以加工各种复杂的形状,包括曲线、曲面、凹槽等,使得其在机械加工领域具有广泛的应用。

3、加工效率高

电火花线切割加工采用计算机控制,可以实现自动化、连续加工,大大提高了加工效率,电极丝的高速运动以及脉冲放电的高能量使得材料迅速被去除,进一步提高了加工效率。

4、成本低

电火花线切割加工对设备的要求相对较低,设备成本较低,由于加工过程中不需要使用刀具,节省了刀具成本,电极丝的消耗较小,降低了加工成本。

电火花线切割加工的局限性

1、材料局限性

尽管电火花线切割加工可以加工各种导电材料,但对于一些高硬度、高熔点的材料,如不锈钢、钛合金等,加工难度较大,这些材料的硬度高、熔点高,导致电火花线切割加工过程中需要更高的能量和更长的加工时间。

2、精度受设备影响大

虽然电火花线切割加工具有较高的精度,但精度受到设备性能的影响较大,设备的精度、稳定性以及操作水平都会影响最终的加工精度,为了保证加工精度,需要选择高性能的设备以及专业的操作人员。

3、表面质量有待提高

电火花线切割加工过程中,由于脉冲放电的作用,会在工件表面产生一定的粗糙度,对于一些对表面质量要求较高的场合,如光学元件、高精度零件等,电火花线切割加工可能无法满足要求,需要进行后续的表面处理,以提高表面质量。

4、加工深度受限

电火花线切割加工主要是利用电极丝与工件之间的放电进行切割,因此加工深度受到一定限制,对于较厚的工件或需要深孔加工的场合,电火花线切割加工可能无法满足要求,此时需要采用其他加工方法,如钻孔、铣削等。

电火花线切割加工作为一种先进的精密加工技术,具有精度高、加工范围广、加工效率高、成本低等特点,其在材料、精度、表面质量和加工深度等方面存在一定的局限性,在实际应用中,需要根据工件的材料、形状、精度要求以及加工深度等因素选择合适的加工方法,不断提高设备性能、优化加工工艺以及培养专业人才,以推动电火花线切割加工的进一步发展。

建议与展望

1、针对材料局限性,建议研究新型电极材料和工艺方法,以提高电火花线切割加工对各种材料的适应性。

2、提高设备性能,采用先进的控制系统和传感器技术,提高电火花线切割加工的精度和稳定性。

3、研究表面处理技术,提高电火花线切割加工后的表面质量。

4、拓展电火花线切割加工的应用领域,如复合加工、三维打印等,以充分发挥其优势。

随着科技的不断发展,电火花线切割加工技术将不断革新和完善,为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...