摘要:国内聚丙烯工艺已经取得了长足的发展。目前,主要采用多种技术路线生产聚丙烯,包括引进国外先进技术以及自主研发的技术。国内聚丙烯工艺具有生产规模大、产能高、技术成熟等特点。随着技术的不断进步,国内聚丙烯工艺将继续向高效、环保、智能化方向发展,满足市场需求,提高产品质量和竞争力。

本文目录导读:

聚丙烯(PP)是一种重要的聚合物材料,广泛应用于汽车、电子、家电、包装等领域,随着国内经济的快速发展和产业升级,聚丙烯工业也取得了长足的进步,本文将详细介绍国内聚丙烯工艺的现状、主要流程、技术特点以及未来发展趋势。

国内聚丙烯工艺现状

目前,国内聚丙烯生产工艺主要包括溶液聚合和本体聚合两种,随着技术的不断进步,国内聚丙烯生产工艺在产量、质量及能耗方面均取得了显著的提升,国内聚丙烯生产企业在引进国外先进技术的同时,不断进行技术改进和创新,提高了自主创新能力。

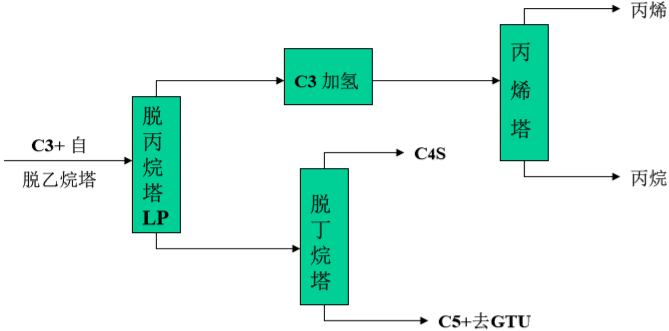

聚丙烯主要工艺流程

1、原料准备

聚丙烯的原料主要包括丙烯、催化剂及添加剂,丙烯主要来源于石油裂解产生的丙烯,催化剂及添加剂则根据生产工艺需求进行选择。

2、丙烯净化

丙烯中可能含有杂质,如硫化物、氮化物等,这些杂质会影响聚丙烯的质量,需要对丙烯进行净化处理,去除杂质。

3、聚合反应

聚合反应是聚丙烯生产的关键步骤,在催化剂的作用下,丙烯分子发生聚合反应,生成聚丙烯,聚合反应过程中需要控制温度、压力等参数,以保证聚丙烯的质量和产量。

4、聚合物后处理

聚合反应生成的聚丙烯需要经过脱气、干燥、造粒等后处理工艺,得到最终的聚丙烯产品。

聚丙烯工艺的技术特点

1、溶液聚合工艺

溶液聚合工艺具有反应温度低、反应时间短的特点,适用于生产高透明度的聚丙烯产品,但溶液聚合工艺需要大量的有机溶剂,增加了生产成本和环保压力。

2、本体聚合工艺

本体聚合工艺是一种无溶剂的聚丙烯生产工艺,具有环保、节能的特点,本体聚合工艺生产的聚丙烯具有较高的分子量分布和优异的力学性能,但本体聚合工艺对设备要求高,操作难度较大。

3、催化剂技术

催化剂技术是聚丙烯工艺的核心技术之一,目前,国内聚丙烯生产企业主要使用齐格勒-纳塔催化剂(Z-N催化剂)和茂金属催化剂,茂金属催化剂具有更高的活性,可生产更高性能的聚丙烯产品。

未来发展趋势与挑战

1、技术创新

随着科技的不断发展,聚丙烯生产工艺将不断进行创新和改进,国内聚丙烯生产企业将更加注重自主研发和创新能力,提高生产工艺水平。

2、绿色环保

环保问题将是未来聚丙烯工业发展的重要考量因素,企业需要采取更加环保的生产工艺,减少污染物的排放,提高资源利用效率。

3、高性能产品开发

随着下游应用领域的需求不断变化,高性能聚丙烯产品的需求将不断增长,企业需要加强研发力度,开发更多高性能的聚丙烯产品,满足市场需求。

4、市场竞争与产业升级

随着国内聚丙烯产能的不断扩大,市场竞争将更加激烈,企业需要提高自身竞争力,通过产业升级、兼并重组等方式实现规模化、集约化生产,降低成本,提高效益。

国内聚丙烯工艺在引进国外先进技术的基础上,不断进行技术改进和创新,提高了自主创新能力,随着科技的不断发展、环保要求的提高以及市场需求的变化,聚丙烯工业将面临新的机遇和挑战,企业需要加强技术研发和创新能力,提高生产工艺水平,实现绿色、可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...