摘要:调节阀检验是确保工业流程精确控制的关键环节。通过对调节阀的严格检测和性能评估,确保其在各种工作条件下能够稳定、可靠地运行。这一环节对于维护工业生产的连续性和稳定性至关重要,有助于提高产品质量和生产效率。通过精确的调节阀控制,工业流程能够得以有效调整和优化,从而实现生产过程的自动化和智能化。

本文目录导读:

调节阀作为工业流程中精确控制的关键设备,其性能和质量对生产过程的稳定性和产品质量有着至关重要的影响,对调节阀进行定期检验是确保工业流程正常运行的关键环节,本文将详细介绍调节阀检验的重要性、检验流程、检验标准以及常见问题与解决方案。

调节阀检验的重要性

调节阀在工业生产中扮演着“控制枢纽”的角色,通过精确控制流体的流量、压力和温度等参数,保障生产过程的稳定性和产品质量,由于调节阀长期处于高温、高压、腐蚀等恶劣环境下,易出现性能下降、损坏等问题,进而影响生产效率和产品质量,对调节阀进行定期检验,可以及时发现潜在问题,预防事故发生,保障生产过程的顺利进行。

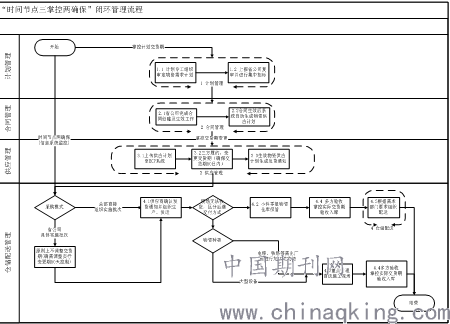

调节阀检验流程

1、准备工作:收集调节阀的相关资料,包括制造商的技术手册、使用记录等,准备检验工具和设备,如压力表、温度计、流量计等。

2、外观检查:检查调节阀的外观是否完好,有无损伤、腐蚀等现象。

3、静态检查:检查调节阀的零部件是否完好,有无松动、脱落等现象,检查阀门的密封性能,确保无泄漏。

4、动态检查:对调节阀进行开启和关闭操作,检查其动作是否灵活、平稳,观察压力、流量等参数的变化,判断阀门性能是否满足要求。

5、功能测试:根据实际需求,对调节阀进行各项功能测试,如流量调节范围测试、压力控制精度测试等。

6、记录和评估:记录检验过程中的数据,对调节阀的性能进行评估,判断其是否满足继续使用的要求。

调节阀检验标准

1、国家标准:遵循国家相关法规和标准,如《工业自动化仪表和控制系统基础术语》、《工业自动化仪表制造规范》等。

2、行业标准:根据行业特点制定的相关标准,如石油化工、电力、冶金等行业的调节阀检验标准。

3、制造商标准:遵循制造商提供的技术手册和检验标准,确保检验过程的规范性和准确性。

常见问题与解决方案

1、阀门卡涩:由于长期不使用或环境因素导致阀门卡涩,可通过添加润滑油或开启几次以恢复其灵活性。

2、密封性能下降:密封件老化或损坏导致密封性能下降,需及时更换密封件。

3、阀门内漏:阀门内部部件损坏或安装不当导致内漏,需检查并修复或更换相关部件。

4、动作不灵活:由于长期磨损或卡涩导致动作不灵活,需进行检修或更换部件。

5、参数不准确:由于传感器或控制器故障导致参数不准确,需检查并修复或更换相关部件。

调节阀检验是确保工业流程精确控制的关键环节,通过定期检验,可以及时发现潜在问题,保障生产过程的顺利进行,工业企业应高度重视调节阀的检验工作,建立完善的检验制度,确保调节阀的性能和质量满足要求,应加强员工培训,提高检验人员的技能水平,确保检验工作的准确性和有效性。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号